高强韧和高导电铜铝合金

高强高导铜合金市场应用前景

毛庆忠1,2,赵永好1,2

1河海大学,2南京理工大学

(一)我国铜合金市场现状和未来需求

铜及铜合金拥有其良好的导电、导热、耐蚀和加工性能,易焊接和钎焊,因此被广泛应用于电力输送、电机制造、通讯电缆、住宅电器线路和冶金设备中。2018年,全球精炼铜消费总量约为2770万吨。中国作为基建大国和世界工厂,使用了1300万吨,其中一半被用于电力、铁路等大型基础建设(52%),其余为热传导材料(15%),运输(9%),建筑(8%),电子产品(7%)和其他用途(9%)。

根据世界金属统计局(WBMS)公布的最新报告显示,2020年中国铜的需求量为1499万吨。全国铁路建设来说,截止2021年4月16日,全国铁路营业里程达14.63万公里,高速铁路运营里程达3.79万公里。根据《中长期铁路网规划》,如图1,到2025年,铁路网规模达到17.5万公里左右,其中高速铁路3.8万公里左右。与2015年底相比,仅用十年的时间,我国高铁里程将翻倍。到2030年,远期铁路网规模将达到20万公里左右,其中高速铁路4.5万公里左右。接触网作为铁路系统能源供应的“大动脉”,是铁路系统的重要组成部分。未来光就新架设接触网和旧设备更新换代所需的铜导线有着巨大的缺口。最为关键的是,国家目前在攻关时速为400公里的高铁技术难题,其中之一就是铜接触线的综合性能的提高,要求铜接触线强度大于600MPa, 电导率好于80%,此外,还要具有抗冲击、耐磨损和耐高温、高热稳定性等优异性能。而目前铜接触线难以达到这样的要求,必须发展新的制备工艺和技术。

图1 中国中长期铁路网络规划

此外,国家为了实现碳达峰和碳中和的双碳目标而大力发展新能源汽车,即用可充放电的电池来提供能源和动力。新能源汽车将全方位增加铜的使用量(单车用量将>70kg),而传统燃油汽车的单车用铜量仅为 17kg左右。单车线束系统用铜量为 28 公斤,高压线束要求铜合金性能优异:发展趋势主要向轻量化、高压承载能力和大容量、高效率发展;要具有高强高导、高电压(600-900V) 、大电流(250-400A)、耐高温等性能。而目前铜导线也难以满足这样的需求。

总之,铜及其合金在现代工业中是能源电力传输的关键材料,而现代工业的飞速发展为之提出了更为苛刻的需要,必须发展新的制备工艺和技术才能满足这样的需求!

(二)高强高导铜合金应用的科技难题和我课题组的突破

在常规金属材料中,高强度和高导电性往往相互抵触。纯金属(如银、铜等)具有很高的导电率,但其强度极低。通过多种强化手段可以提高金属的强度,如合金化(添加合金元素),晶粒细化或加工强化,但这些强化技术往往导致金属材料电导率的大幅度降低。其原因在于这些强化技术本质上是在材料中引入各种缺陷,如晶粒细化引入更多晶界,加工强化引入大量位错,这些缺陷会显著增大对电子的散射,从而降低导电性能。因此,实现金属材料的高强度和高导电性是一项长期以来有待解决的重大科学难题。

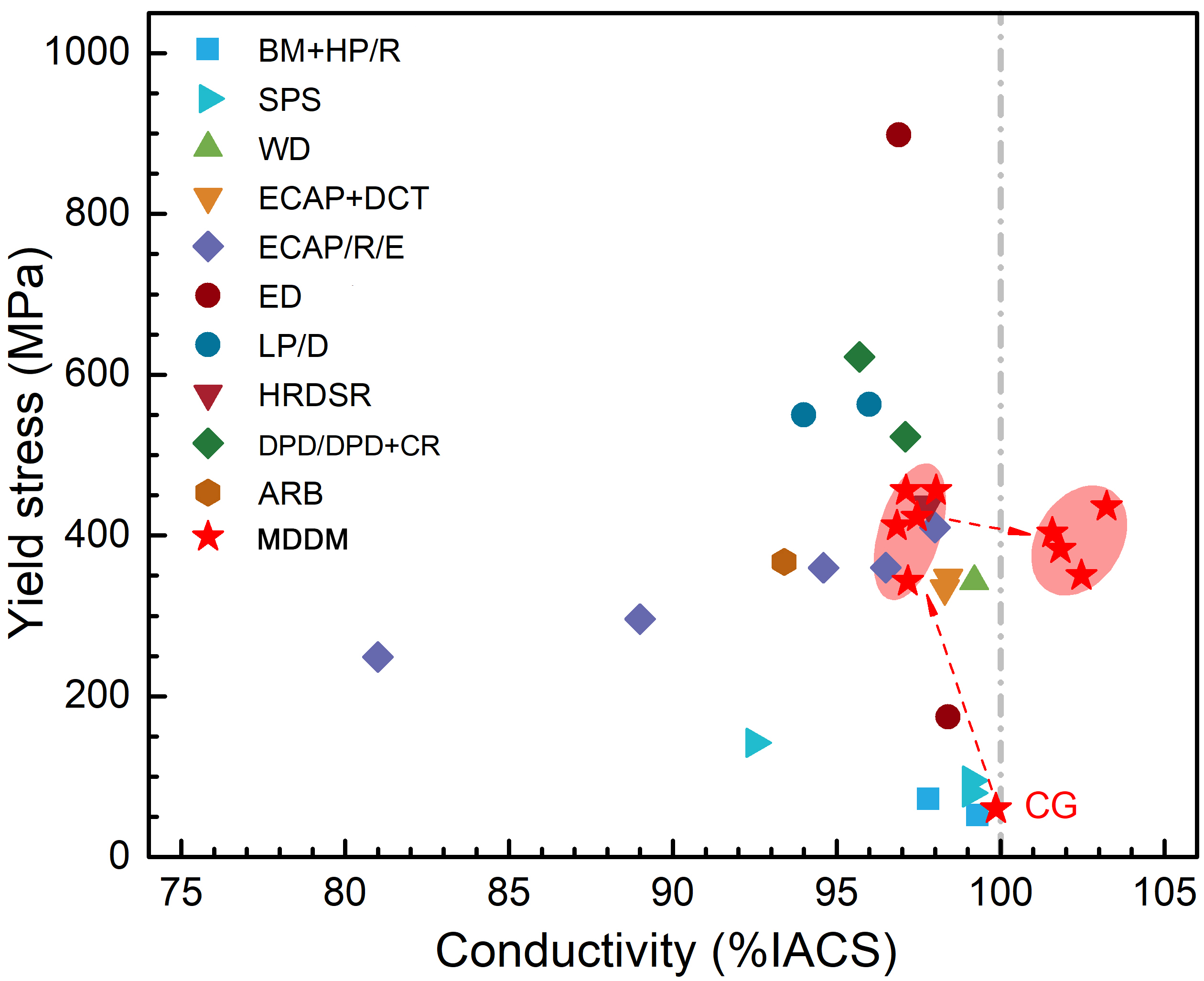

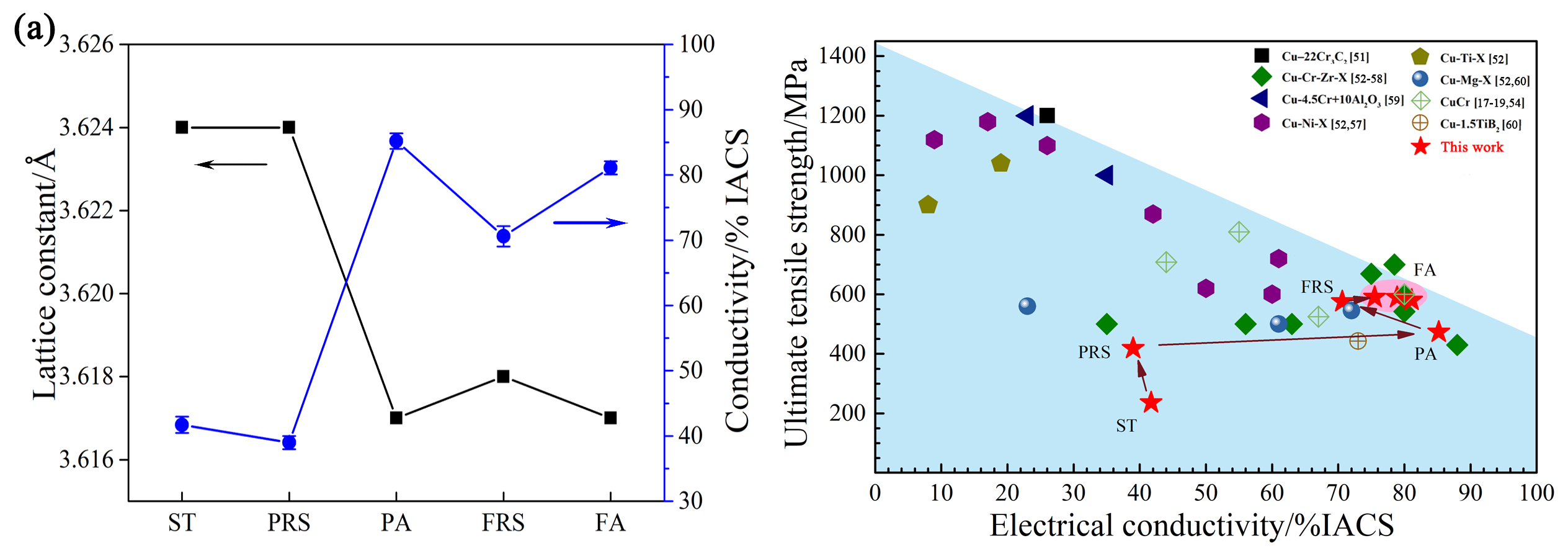

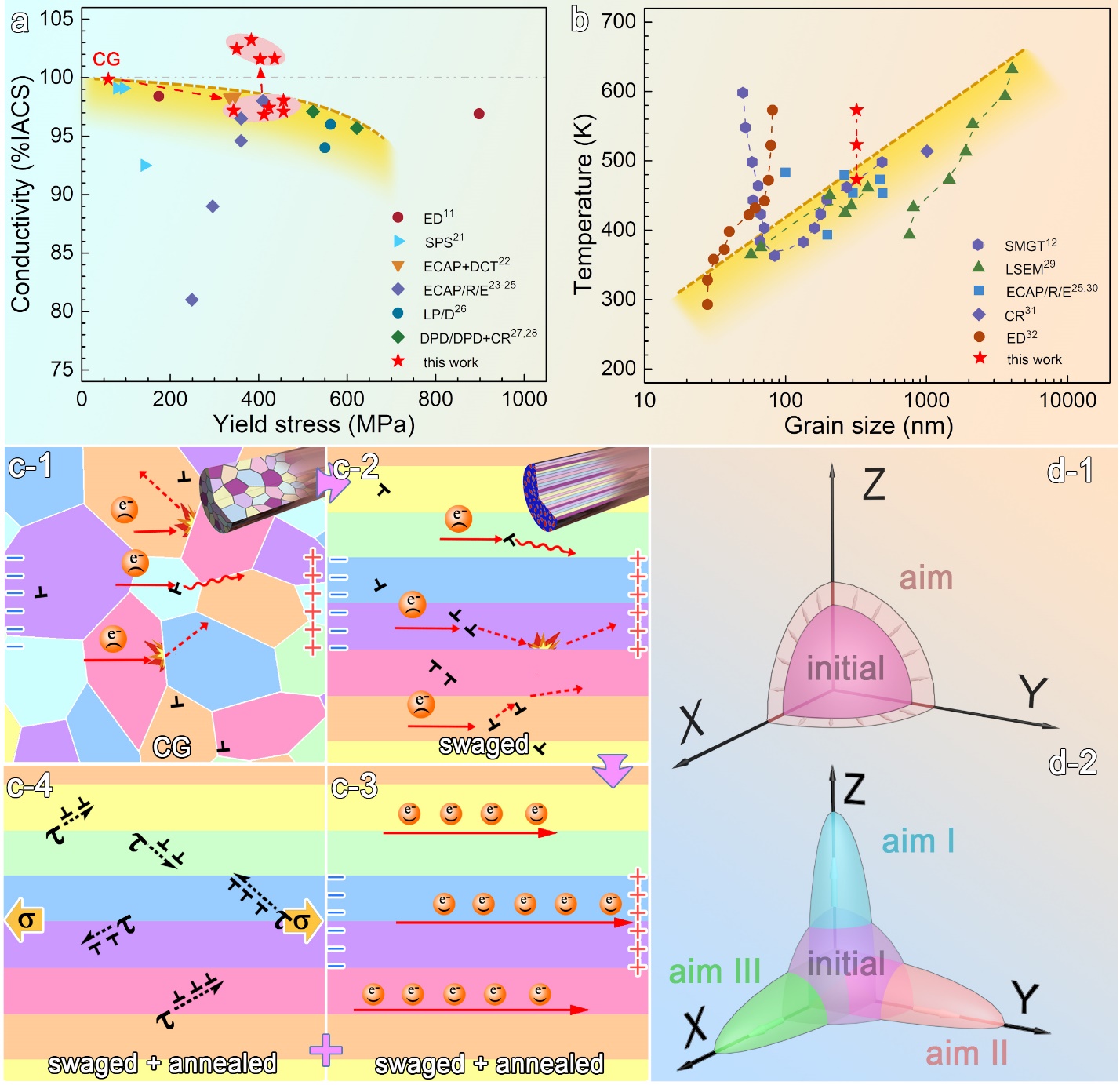

针对日益严重的资源危机和企业降低成本的根本诉求,卢柯院士提出了材料素化的理念(2017, Nature Materials,16,700-701;2019,Science,364,733-734),即通过跨尺度构筑与组织结构调控,制造少合金化的材料,大幅度提高材料的综合性能,实现不(或少)依赖合金化而调控材料的电子结构、晶格及相结构、形态与尺寸,以及界面表面结构等,减少或替代贵重、稀有或有毒元素的使用。卢院士通过脉冲电沉积的方法制备的高密度孪晶纯铜具有优异的力学和电学性能——屈服强度900MPa,导电性97%IACS(国际退火铜标准)。但是这种办法制备的材料不到1毫米的厚度,难以大规模工业化生产。为实现高强高导铜导线的工业化,我们提出了纳米微观结构宏观定向设计的新思路,即通过纳米微观结构设计,将材料的性能在需要的方向上最大化,对铜导线而言,使之在导电方向上强度最高、导电性最好!我们利用上述微观结构的设计,制备的定向纳米晶铜导线的屈服强度可达到380MPa,电导率为103%IACS,打破传统强度和导电性不相融的悖论(图2)。此外,该纯铜导线组织热稳定性强,耐磨损,表面粗糙度好等其他优点。类似的,在新一代接触线材料—铜铬锆合金中,只需要极少量的铬(质量小于0.3%)和锆(质量小于0.1%),利用我们的技术工艺即可以获得强度达到610MPa,导电性为84%IACS的铜合金导线(图3),其性能指标完全达到甚至超过现行《300~350km/h电气化铁路接触网装备暂行技术条件(OCS-3)》中的标准(抗拉强度≥500,电导率≥62%或者抗拉强度≥420,电导率≥74%),也达到了时速400公里的要求。根据表1,我们可以发现对比现在正在使用的接触线材料,我们的定向纳米晶铜铬锆接触线性能优势明显,是更换旧有铁路接触网的首选材料。

图2 不同工艺制备纯铜(左图)及其合金(右图)的屈服强度和导电性

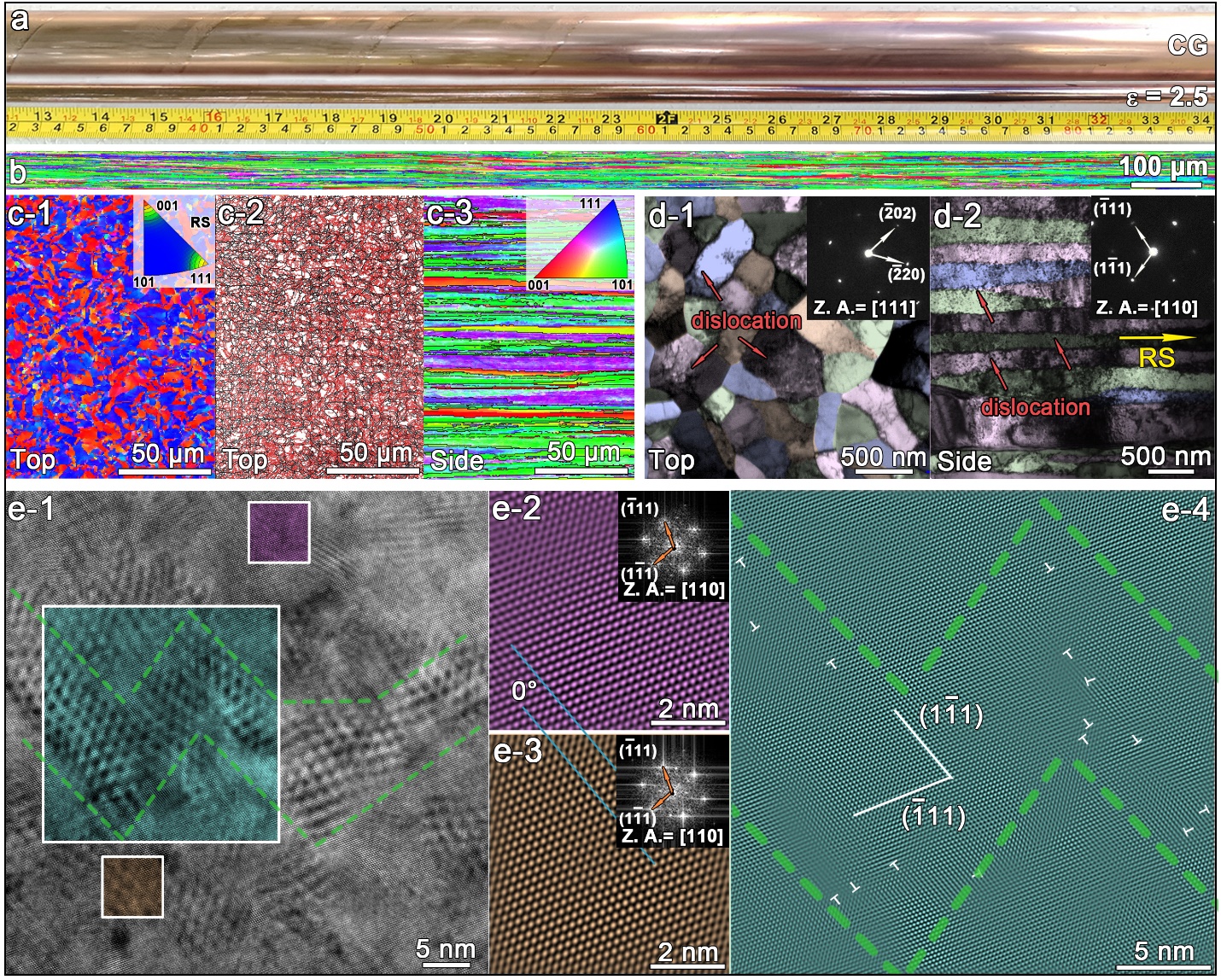

图3 定向纳米晶铜导线的微观结构:c-1,c-2, d-1为正面结构,a,b,c-3, d-2 e-1-4为侧面结构

图4 定向纳米晶铜导线高强高导原理

表1 不同铜合金接触线发展情况

代数 | 种类 | 特点 |

第一代 | 纯铜 | 高导电性,但强度很低,强化方式仅为加工硬化 |

第二代 | 铜银 | 高导电性,用于250km/h铁路 |

第三代(高铁正在使用的) | 普通铜镁/铜锡 | 强度可达500MPa,63%IACS,强 化方式为固溶强化和加工硬化 |

第四代(高铁正在使用的) | 超细晶铜镁 | 强度可达560MPa,65%IACS,强化方 式为固溶强化、加工硬化和细晶强化 |

第五代(我们的研究成果) | 定向纳米晶铜铬锆 | 强度可达610MPa,84%IACS,强化方式为 固溶强化、加工硬化、细晶强化和析出强化 |

(三)定向纳米晶铜导线技术和拉拔工艺比较的优缺点

目前工业化铜合金导线的主要制备工艺为拉拔,MDDM工艺与之相比较其优缺点如下:

拉拔是一种缓慢减径的线材成型技术,成型过程中需要夹头牵引穿过模具以达到减径的目的,由于缺少约束作用,过程中容易出现应力应变分布不均匀的情况,而定向纳米晶铜合金技术采用严格的轴对称加工工艺,同等应变需求下,其加工道次显著小于传统拉拔工艺,而且导线加工良品率可达100%,与普通的机械加工相比,定向纳米晶铜合金技术能够节省材料35%左右;

拉拔过程中由于材料硬化可能会增加后续继续变形的难度,所以需要多道此中间退火热处理以软化材料,但这也不可避免的导致最终导线力学性能的降低,而定向纳米晶铜合金技术由于其特殊的应力状态(多向压应力),导线变形过程中无需热处理,从成本上来说,可以节约大量能源,并缩减产品生产周期,提高生产效率;

目前接触线的连接主要靠焊接,但是焊接头的存在会明显降低导线性能并带来一定的安全隐患,所以接触线的生产要求规定的制造长度内应无焊接头。定向纳米晶铜合金工艺和拉拔一样,都可以制备超长导线,尤其适合这种对于产品有严格要求的大型工程;

定向纳米晶铜合金可以方便的实现热、冷变形,以应对不同材料及工艺需求;

定向纳米晶铜合金和拉拔技术一样,需要数台设备串联,因此需要足够的生产空间;

定向纳米晶铜合金技术数台设备串联后,铜导线的生产成本不会高于现在工业用的拉拔技术。

成熟度:定向纳米晶铜合金技术需要先上一条生产线,目前设备仅限于实验室,生产设备需要改进和放大。

最终产品需要经过铁道科学研究院验证检测通过,即可销售。

(四)高强高导铜、铝导线专利:

1. 一种高强耐热异构铝合金导线及其制备方法

聂金凤; 伍玉立; 郝肖杰; 范勇; 赵永好; 周浩; 李玉胜; 曹阳

2020-12-10, 中国, ZL202011433424.9.

2. 一种工业纯铝导线的制备方法

聂金凤; 陆峰华; 赵永好; 李玉胜; 周浩; 曹阳

2018-12-27, 中国, CN201811614720.1.

赵永好; 杨月; 聂金凤; 毛庆忠; 李玉胜; 周浩; 曹阳

2018-12-27, 中国, CN201811614784.1.

赵永好; 毛庆忠; 聂金凤; 李玉胜; 李建生; 杨月

2018-06-09, 中国, CN201810590525.3.

聂金凤; 王龙; 赵永好; 李玉胜; 周浩; 曹阳

2019-07-26, 中国, CN201910681579.5.

(五)高强高导铜导线产能和投资规模

1.设备造价1000万元,每天2班制,400吨/年~500吨/年。

2.设备造价1500万元,每天2班制,800吨/年~1000吨/年

(六)产业化过程

1. 建立生产线

2. 中国铁道部下属中国铁道研究院有限公司的电气网络研究所负责质量鉴定测试,出具检测报告后,可参与市场招标

(七)国内类似企业

1. 常州信诚瑞有限公司

2. 陕西斯瑞新材料股份有限公司

3. 江阴电工材料公司