高强韧和高导电铜铝合金

高强高导铝合金市场应用前景调研

毛庆忠1,2,赵永好1,2

1河海大学,2南京理工大学

铝及铝合金导线市场现状和未来需求

铝是地壳中含量最丰富的金属元素,具有良好的延展性、导电性、导热性、耐热性和耐辐射性,广泛应用于航空、建筑、汽车、电力等重要工业领域。铝的导电性在所有金属中仅次于银、铜和金,通常是铜导线替代品的优先选择。目前,我国电线电缆行业已实现年产值超万亿元,线缆行业规模居全球第一,线缆产销量全球第一,是机械行业中仅次于汽车制造业的第二大产业,同时也极大带动了铜、铝等重要原材料产业和上、下游相关产业的快速发展,在国民经济发展中具有十分重要的作用。

近年来我国电线电缆行业规模扩张有所放缓,2015-2020年我国电线电缆销售收入总体呈波动变化的趋势。受到我国宏观经济疲软和制造业去产能的影响,电线电缆行业一度出现规模下滑,在2018年达到低谷,达到0.99万亿元。但是随着我国对新能源、基建和光通信等领域投资的加快,电线电缆行业开始缓慢复苏,2020年电线电缆销售收入超1.2万亿元,同比增长5%左右。2021年1-11月,全国全社会用电量74972亿千瓦时,同比增长11.4%,全国工业用电量同比增长10.2%;全国制造业用电量同比增长10.9%。预计“十四五”期间,我国经济将保持中高速增长,全社会用电量将持续增长。按照经济增长5.5%,电力需求年均增速4.4%,电力弹性系数为0.8。全国全社会用电量在高基数上延续增长。在终端需求支撑下,电网投资也将保持高位。

与铜相比,铝及其合金的优势主要在于高的比强度和低的成本,在低电流应用场景中铝合金导线的绝佳替代品,尤其是高压输配电领域。高压输电干线通常为铝合金绞线(铝镁硅合金)、钢芯铝绞线以及适用于重冰区或大跨度场合的输电线用的铜包钢绞线、铝包钢绞线。其中,纯铝和铜因其电阻小而用来导电;而钢芯是用来提高机械强度满足水平拉力,其截面积约占导线的15%-18%,屈服强度为500MPa左右。但是,钢芯的加入增加了电阻和导线的重量,高电阻增加了电能在输送过程的损失,而输电线自身的重量的增加缩短了高压输电塔的间距,从而增加了高压输电塔的数量和占地面积,浪费了国家本来就紧张的土地资源。表1给出了2011年各种铜、铝电缆的用量和用途。

表1 2011 年中国金属裸导体总用量的不完全统计(按导体材料类别分)

裸导体材料类别 | 用量/万吨 | 使用场合 |

铜 | 481 | 各类电线电缆 |

铜合金 | 3 | 接触网导线、电磁线、电动机、开关、变压器、特种线缆等 |

铝 | 204 | 架空导线、电磁线、电力电缆、电气装备线缆、其他线缆线芯等 |

铝合金 | 16 | 架空导线、通信电缆、电力电缆、特种电线电缆 |

铜包铝线 | 11 | 通信电缆、电磁线、汽车用线等 |

铜包铝排 | 0.3 | 开关、绝缘母线槽等 |

铝包钢现 | 11 | 光纤复合架空地线、架空导线等 |

铜包钢现 | 3 | 共用天线电视( CTAT) 线、广电线、芯片骨架线、汽车用线等 |

根据南方电网公司印发的《南方电网“十四五”电网发展规划》,“十四五”期间,南方电网公司将加强智能输电、配电、用电建设,电网建设将规划投资约6700亿元。其中,配电网的规划投资达到3200亿元,约占总投资额的48%。再结合国家电网公司发布的“投资规模约为3500亿美元(约合2.23万亿元)”。这意味着“十四五”期间,我国电网计划投资额将接近3万亿元,较“十三五”时期整体增加约3000亿元。2021年,国家电网110千伏及以上交流工程投产4.4万千米、2.8亿千伏安,完成年度计划的101.4%;开工4.1万千米、2.5亿千伏安,完成年度计划的100.7%。公司直流工程投产2840千米、3200万千瓦,开工2285千米、1800万千瓦。电网基建投资完成4024.8亿元,完成年度计划的100.5%。在“双碳”和构建新型电力系统的背景下,国家正在加快清洁能源传输的骨干网架—特高压输电工程的建设。

预计2022年国内将启动新一轮特高压建设。根据国家电网发布信息,截至2020年底,国内已建成特高压线路“15交 18直”,主要为 2011-2013、2014-2016、2018-2020三轮建设高峰所建。目前在建特高压线路“3交2直”,2021年仅核准两条线路及开工白鹤滩-浙江、南昌-长沙、荆门-武汉、南阳-荆门-长沙共四条线路。据国家电网消息,国网2022年计划开工“10交3直”共13条特高压线路,国内特高压建设有望在2022年迎来新一轮高峰。据SMM数据,特高压直流/交流线路单位公里用铝量约为55.2/63.4吨,据此测算2022年特高压工程新增用铝量约42万吨。据国家电网数据,截止2020年,我国特高压工程累计线路长度35868公里。我们预测2022年我国新增特高压工程线路长度7000公里,恢复至2019年水平。

长远来看,特高压输电工程建设将拉动电力领域铝消费快速增长。自2018年国家重启特高压项目核准、建设以来,已经累计有10条特高压工程获批。相关统计数据显示,国家电网建成投运“十四交十二直”26项特高压工程,核准、在建“两交三直”5项特高压工程。在运在建31项特高压输电工程线路长度达到4.1万千米。高压导线作为输配电系统电力供应的“大动脉”,是国家电网系统的重要组成部分。未来光就新架设高压输配电和旧设备更新换代所需的铜导线有着巨大的缺口。

此外,根据美国地质调查局(USGS)最新数据,2014年,全球铜储量6.9亿吨,可开采年限为34年。从国内来看,根据国土资源部数据,我国铜矿查明资源储量9690万吨,预测资源量3亿吨,资源查明率为30%。按当前的矿产铜产量计算,静态保障年限仅20年。尽管近年来我国加大了铜矿开发的力度,但仍远不能满足国内对铜的需求。我国铝土矿查明资源储量为42亿吨,但国内铝土矿开采量巨大,资源保障程度低,静态保障年限仅6-7年。全球铝土矿资源十分丰富,探明储量280亿吨,资源量估计在550-750亿吨之间(铝金属量约为1/4),静态保证年限为109年,能够满足世界未来对铝的需求。随着我国工业化和城镇化的快速推进,国内铜铝资源的需求持续增长。为此,中国工程院黄崇祺院士提出“以铝节铜”的理念,即该用铜的线缆产品还用铜,但对可用铜或铝作导体的产品,需经科学实验,应加以推广、应用。目前,飞机上的装备用线缆的“以铝节铜”已取得实质性的应用,每架飞机需用许多电气装备用线缆,如一架波音或空中客车的长程飞机要用超过250千米的航空导线,或毛重为2.5吨的导体,为了连接要用超过1万个连接器;一架短程喷气机要用70千米的航空导线,而一架小型直升机需用30千米的航空导线。一架A380飞机需用超过500千米的各种电线电缆,如单根电话线、多芯电缆、高温电缆、同轴电缆、数据传输电缆和特殊结构的光纤电缆。它们都分布在飞机的不同部位,从机体、发动机和发动机舱,通过复杂的控制设备—内部的通信系统连接。为了减轻重量、节约能源和节省空间,已采用了铝芯电缆和薄壁电缆。由于对铝线的连接接触需要防水,不能敞开,且要便于识别、方便维护,已开发成功了与之相配套的用于铝线的激光预标志新方法,并推广应用于各种飞机。这种技术和装备亦适用于当下火热的新能源汽车。2021年我国汽车销量增速转正,新能源汽车销量大幅增长。受益于新能源汽车行业的快速发展,在芯片供应持续偏紧的不利影响下,2021年我国汽车销量达到2624万辆,结束两年的下跌,同比增加3.9%,其中新能源汽车销量350万辆,同比增加165.1%。中汽协预测,2022年我国汽车总销量将达2750万辆,其中新能源汽车销量将达达500万辆。

因此,在“俄乌战争”的大背景下,面对日益严重的能源危机,兼顾“双碳”国家发展策略,电缆产业亟需研发高强高导铝导线,此外还要具有抗冲击、耐磨损和耐高温、高热稳定性等优异性能。铝及其合金在现代工业中是能源电力传输的关键材料,而现代工业的飞速发展为之提出了更为苛刻的需要,必须发展新的制备工艺和技术才能满足这样的需求!

高强高导铝及铝合金应用的科技难题和我课题组的突破

在常规金属材料中,高强度和高导电性往往相互抵触。纯金属(如银、铜等)具有很高的导电率,但其强度极低。通过多种强化手段可以提高金属的强度,如合金化(添加合金元素),晶粒细化或加工强化,但这些强化技术往往导致金属材料电导率的大幅度降低。其原因在于这些强化技术本质上是在材料中引入各种缺陷,如晶粒细化引入更多晶界,加工强化引入大量位错,这些缺陷会显著增大对电子的散射,从而降低导电性能。因此,实现金属材料的高强度和高导电性是一项长期以来有待解决的重大科学难题。

目前主要有两种策略尝试解决或优化这一矛盾:(1)在保持较高电导率的前提下,通过合金化来提高力学性能;(2)通过跨尺度构筑与组织结构调控,制造少合金化的材料,大幅度提高材料的强度和导电性,实现不(或少)依赖合金化而调控材料的电子结构、晶格及相结构、形态与尺寸,以及界面表面结构等,减少或替代贵重、稀有或有毒元素的使用。

针对日益严重的资源危机和企业降低成本的根本诉求,卢柯院士提出了材料素化的理念,即通过跨尺度构筑与组织结构调控,制造少合金化的材料,大幅度提高材料的综合性能,实现不(或少)依赖合金化而调控材料的电子结构、晶格及相结构、形态与尺寸,以及界面表面结构等,减少或替代贵重、稀有或有毒元素的使用。卢院士通过脉冲电沉积的方法制备的高密度孪晶纯铜具有优异的力学和电学性能——屈服强度900MPa,导电性97%IACS(国际退火铜标准)。说明通过合理的结构设计,可以实现强度和导电性的优异结合,甚至是解决强度—导电性悖论。但是,这种脉冲电沉积法制备的材料不到1毫米的厚度,而且沉积时间长、电力消耗大,环境污染严重,难以大规模工业化生产。为实现高强高导线缆的工业化,我们提出了纳米微观结构宏观定向设计(MDDM)的新思路,即通过纳米微观结构设计,将材料的性能在需要的方向上最大化,对导线而言,使之在导电方向上强度最高、导电性最好!

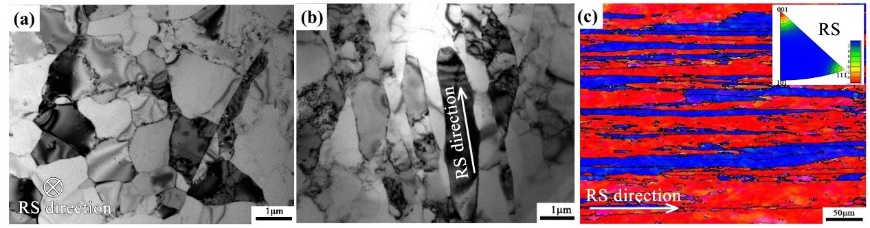

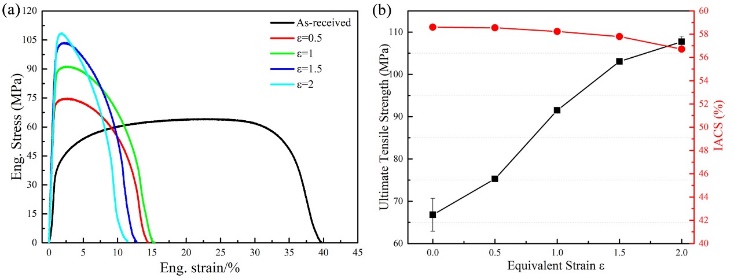

我们利用上述微观结构的设计,制备的定向纳米晶纯铝导线的微观结构如图2所示,MDDM处理后,粗大的等轴的晶粒(晶粒尺寸约为150μm)明显细化,晶粒尺寸下降到1μm以下,处于纳米量级,同时沿旋锻方向显著拉长。经测试,应变量达到2时,纯铝导线的抗拉强度为110MPa,电导率为56%IACS(20℃),分别为MDDM处理前的1.7倍和96.7%,在不明显降低纯铝导电性的同时实现了强度的大幅提升(图3)。

图3 MDDM处理前后的1070工业纯铝的拉伸性能

此外,本团队还在位错、晶粒细化以及沉淀等强化策略的基础上,通过MDDM+热处理技术整合、调控微观结构,制备的6201铝合金导线具有良好的综合性能:极限抗拉强度387MPa,导电率50.3%IACS(20℃)。根据中国南方电网公司推行的《10kV线路裸导线技术规范》,圆硬铝线的性能指标为:195MPa≥抗拉强度≥160MPa,电导率≥48.7%IACS(20℃)。可见,我们以MDDM发制备的定向纳米晶铝合金电线性能优势明显,是更换旧铝制电缆的首选工艺。

定向纳米晶铝及铝合金导线技术和拉拔工艺比较的优缺点

目前工业化铜合金导线的主要制备工艺为拉拔,MDDM工艺与之相比较其优缺点如下:

拉拔是一种缓慢减径的线材成型技术,成型过程中需要夹头牵引穿过模具以达到减径的目的,由于缺少约束作用,过程中容易出现应力应变分布不均匀的情况,而定向纳米晶铜合金技术采用严格的轴对称加工工艺,同等应变需求下,其加工道次显著小于传统拉拔工艺,而且导线加工良品率可达100%,与普通的机械加工相比,定向纳米晶铝合金技术能够节省材料35%左右;

拉拔过程中由于材料硬化可能会增加后续继续变形的难度,所以需要多道此中间退火热处理以软化材料,但这也不可避免的导致最终导线力学性能的降低,而定向纳米晶铝合金技术由于其特殊的应力状态(多向压应力),导线变形过程中无需热处理,从成本上来说,可以节约大量能源,并缩减产品生产周期,提高生产效率;

目前接触线的连接主要靠焊接,但是焊接头的存在会明显降低导线性能并带来一定的安全隐患,所以接触线的生产要求规定的制造长度内应无焊接头。定向纳米晶铝合金工艺和拉拔一样,都可以制备超长导线,尤其适合这种对于产品有严格要求的大型工程;

定向纳米晶铝合金可以方便的实现热、冷变形,以应对不同材料及工艺需求;

定向纳米晶铝合金和拉拔技术一样,需要数台设备串联,因此需要足够的生产空间;

定向纳米晶铝合金技术数台设备串联后,铜铝线的生产成本不会高于现在工业用的拉拔技术。

成熟度:定向纳米晶铝合金技术需要先上一条生产线,目前设备仅限于实验室,生产设备需要改进和放大。

最终产品需要经过铁道科学研究院验证检测通过,即可销售。

相关技术专利

一种高强耐热异构铝合金导线及其制备方法

聂金凤;伍玉立;郝肖杰;范勇;赵永好;周浩;李玉胜;曹阳

2020-12-10,中国,ZL202011433424.9.

一种工业纯铝导线的制备方法

聂金凤;陆峰华;赵永好;李玉胜;周浩;曹阳

2018-12-27,中国,CN201811614720.1.

一种高强铝导线的旋锻制备方法

赵永好;杨月;聂金凤;毛庆忠;李玉胜;周浩;曹阳

2018-12-27,中国,CN201811614784.1.

一种超长铜和铜合金导线的制备方法

赵永好;毛庆忠;聂金凤;李玉胜;李建生;杨月

2018-06-09,中国,CN201810590525.3.

一种制备高结合强度铜铬系复合材料的累积叠轧方法

聂金凤;王龙;赵永好;李玉胜;周浩;曹阳

2019-07-26,中国,CN201910681579.5.

高强高导铝及铝合金导线产能和投资规模

1.设备造价1000万元,每天2班制,400吨/年~500吨/年。

2.设备造价1500万元,每天2班制,800吨/年~1000吨/年

产业化过程

1.建立生产线

2.国家电线电缆质量监督检验中心负责质量鉴定测试,出具检测报告后,可参与市场招标

国内类似企业

中国铝业集团有限公司

中国电投集团

山东信发铝业有限公司

云南铝业股份有限公司

江苏常铝铝业股份有限公司

河南明泰铝业股份有限公司

焦作万方铝业股份有限公司

吉林利源铝业股份有限公司

福建闽发铝业股份有限公司

银邦金属复合材料股份有限公司