高强韧和高耐蚀镁钛合金

超轻镁锂合金市场应用前景调研

杨月1,赵永好1,2

1南京理工大学,2河海大学

(一)镁锂合金市场现状和未来需求

镁锂合金是目前为止最轻的金属结构材料,密度一般为1.34~1.61g/cm3,比铝合金轻40%-50%,比传统镁合金轻20%-30%,可以在工程上大大减少结构件重量,从而有效降低能耗起到环保的作用,因此也被誉为21世纪绿色金属结构材料。除了轻量化的特点,镁锂合金还具有高比刚度和比强度、高导热率、优异的阻尼减震性能、良好的电磁屏蔽性以及出色的变形加工能力等诸多优点,在航空航天、汽车、军事、电子产品以及医疗器械等领域都具有十分广泛的应用前景。

在航空航天领域,材料轻量化意味着航空航天器具有更好的机动性,因此越来越多的专家把视野逐渐转向具有超高比强度和多种优异性能的超轻镁锂合金。据估计,每减少航天飞机1kg的重量,就可以节约15000美元左右的火箭发射成本。目前国外将镁锂合金应用到航空航天领域的案例非常多。例如,波音公司已将部分镁锂合金用于制造绕月卫星和月球上移动的太阳能装置。IBM公司将LA141镁锂合金用于制造双子座宇宙飞船线路板盒以及人工数据键盘的基板与支座。我国对镁锂合金在航空航天领域的研究开展比较晚,在近些年才有实用性较高的研究成果并加以应用,在我国发射的首个全球CO2监测科学实验卫星的元器件外壳就是应用了自主研发的镁锂合金;执行我国首次火星探测任务的“天问一号”的预埋件、支架和部分机箱机壳等部位也应用了LA103Z和LA43M等型号的镁锂合金,使其成功减重,达到总体设计标准。图1为镁锂合金在航空航天领域的一些应用。

图1 镁锂合金在航空航天领域的应用

军事领域,镁锂合金也有很广泛的应用。用镁锂合金替换现有应用的铝合金或钛合金,可以使装备减重 20~30%,从而提高机动性并降低成本。目前美国已将LAZ933镁锂合金用于制造M113装甲运兵车车体部件,并通过了道路行驶试验。美国军方与美国一家飞机公司(Hughes Aircraft)对新型军用镁锂合金开发展开了合作,利用镁锂合金较出色的塑性变形能力开发了导弹发射器管筒中瞄准装置中的圆盘,且该圆盘具有较大热膨胀系数,在恶劣的环境下仍可保证较好的接触间隙。此外,镁锂合金还可用于制造导弹尾翼及控制舱壳体、电器电路基板、电控装备的外壳、陀螺仪,装甲材料等。

在医疗器械领域,镁锂合金以其极高的生物相容性和尺寸稳定性等优势得到了广泛的关注。德国汉诺威莱布尼兹大学曾研发了镁锂合金心血管植入件,此消息震动了整个医疗界并且开辟了镁锂合金应用的新篇章;之后日本材料学者研发了超轻镁锂合金并将其应用到了扩音器和眼镜等产品中。此外,镁锂合金还可以应用到电子制造行业。随着科技水平的提高,传统的工程塑料难以满足电子元器件的更高的性能需求,而传统金属材料又不利于轻量化。镁锂合金优良的电磁屏蔽性能和阻尼性能以及低密度等特点使其在电子领域具有良好的应用前景。最近,戴尔的灵越7590就用上了镁合金材质的外壳,宏基TMX45外壳采用了镁锂合金,整机重量只有980g。

综上所述,镁锂合金是一个新型的研究方向,而且应用潜力非常巨大,在当今乃至未来若干年内必将是热门研究方向之一。目前我国已经将实用超轻合金的开发列为今后科技产业发展的新方向,而我国的锂元素储量也非常高,因此研究开发镁锂合金也具有极其重要的战略意义。目前镁锂合金具有强度低、相关研究不系统等不足,制约了其应用,开展镁锂合金的改性处理研究,实现其组织性能的调控,对于拓展镁锂合金的工程应用、推动航空航天器等的轻量化,都具有重要的理论和工程意义。

(二)开发高强镁锂合金的难题和我课题组的突破

根据镁锂合金二元相图,随着锂元素添加量的增大,合金的晶体结构将由密排六方(hexagonal close packed,HCP)转变为体心立方(body centered cubic,BCC)。当锂元素含

量小于5.7wt.%时,镁锂合金为α-Mg单相合金,当锂元素含量在5.7wt.%~10.3wt.%时,镁锂合金为α-Mg和β-Li双相合金,当锂元素含量大于10.3wt.%时,镁锂合金为β-Li单相合金。BCC相的出现使得镁锂合金的塑性和变形加工性能明显提升,但是绝对强度降低,使得其综合力学性能并不理想,难以满足结构材料的性能要求。因此,研究者们开始采用各种手段和途径来提高镁锂合金的综合力学性能,其中主要的强化途径包括剧烈塑性变形,固溶强化和沉淀强化等。其中剧烈塑性变形是强化镁锂合金的主要方式之一,大量文献利用高压扭转,等径角挤压,累积叠加轧制等变形技术在镁锂合金内部引入极高的应变来调控性能,但是由于位错积累的饱和以及受限于α-Mg单相镁锂合金有限的塑性,强化效果较差。目前镁锂合金的强度仍集中在250 MPa左右,鲜少超过300 MPa。另外,这些技术通常操作复杂、效率低下;制备的样品尺寸限制于厘米甚至毫米尺度,这些缺点成为剧烈塑性变形工艺从实验室研究走向工业化应用的瓶颈,限制了镁锂合金的应用。

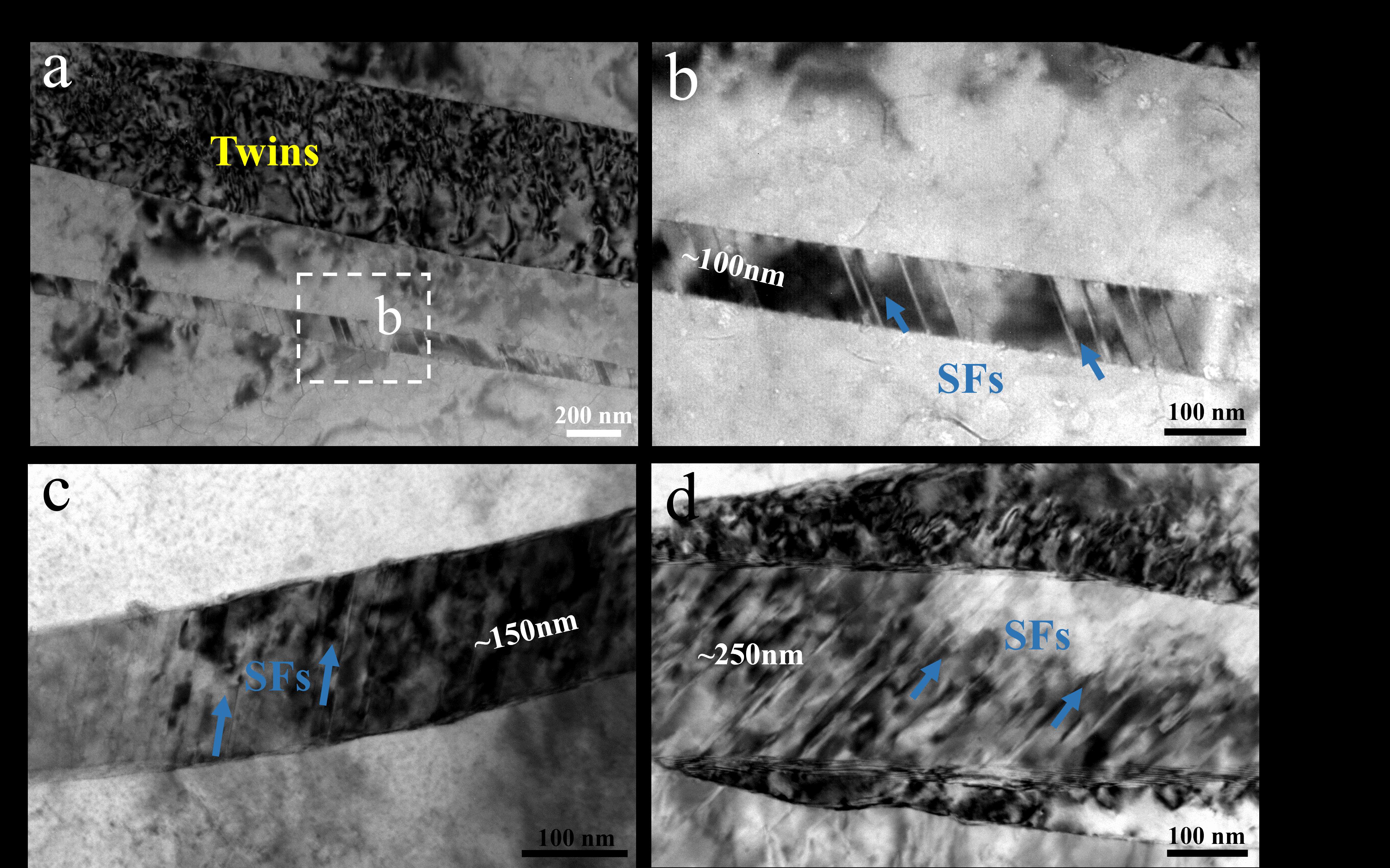

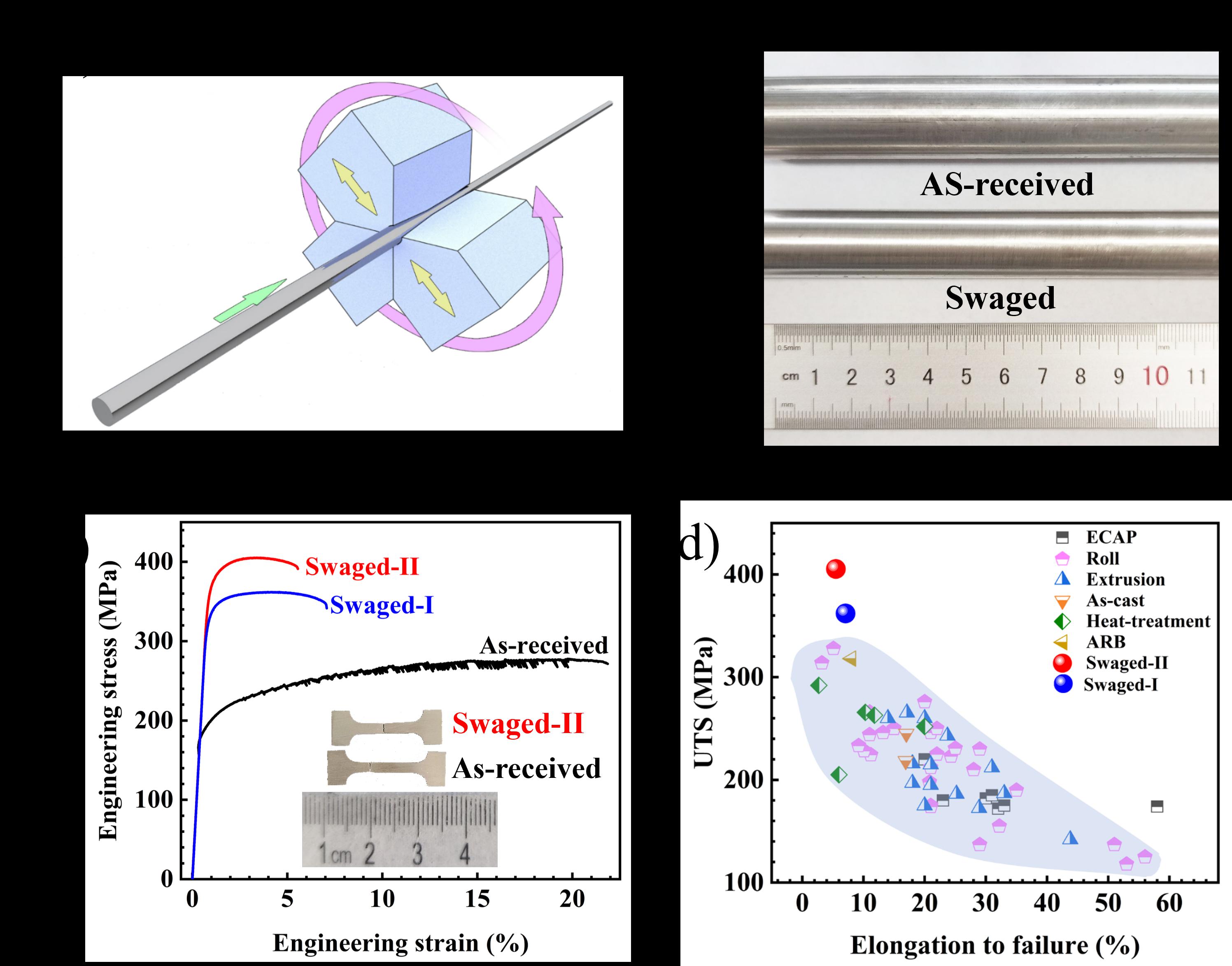

为了得到高强镁锂合金,我们提出了使用旋锻工艺对镁锂合金的组织性能进行调控的新思路。作为一种利用多锤头高速脉冲锤打加工实心轴类零件或者空心变截面锻件的近净成形生产工艺,旋锻适用于各类棒材、线材以及管材的制备和加工。为实现强度最大化,我们选取了Mg-4Li-3Al-3Zn单相镁锂合金,利用旋锻工艺在变形过程中产生的高达约100 s-1的应变速率以及极高的三向压应力在合金内部引入了致密的孪晶和纳米层错(图2),最终获得了抗拉强度超过400 MPa,断裂延伸率仍保持在5%左右的大块镁锂合金(图3)。根据图3d和其他文献中镁锂合金性能的对比,可以发现我们通过旋锻制备的单相镁锂合金强度具有明显的优势。

图2 旋锻样品内部孪晶和层错组态

图3 (a) 旋锻工艺示意图 (b) 原始和旋锻样品的实物图 (c) 原始和旋锻样品的工程应力-应变曲线 (d) 旋锻样品与文献中采用不同剧烈塑性变形技术制备的Mg-Li-X合金(X:合金元素)的力学性能对比

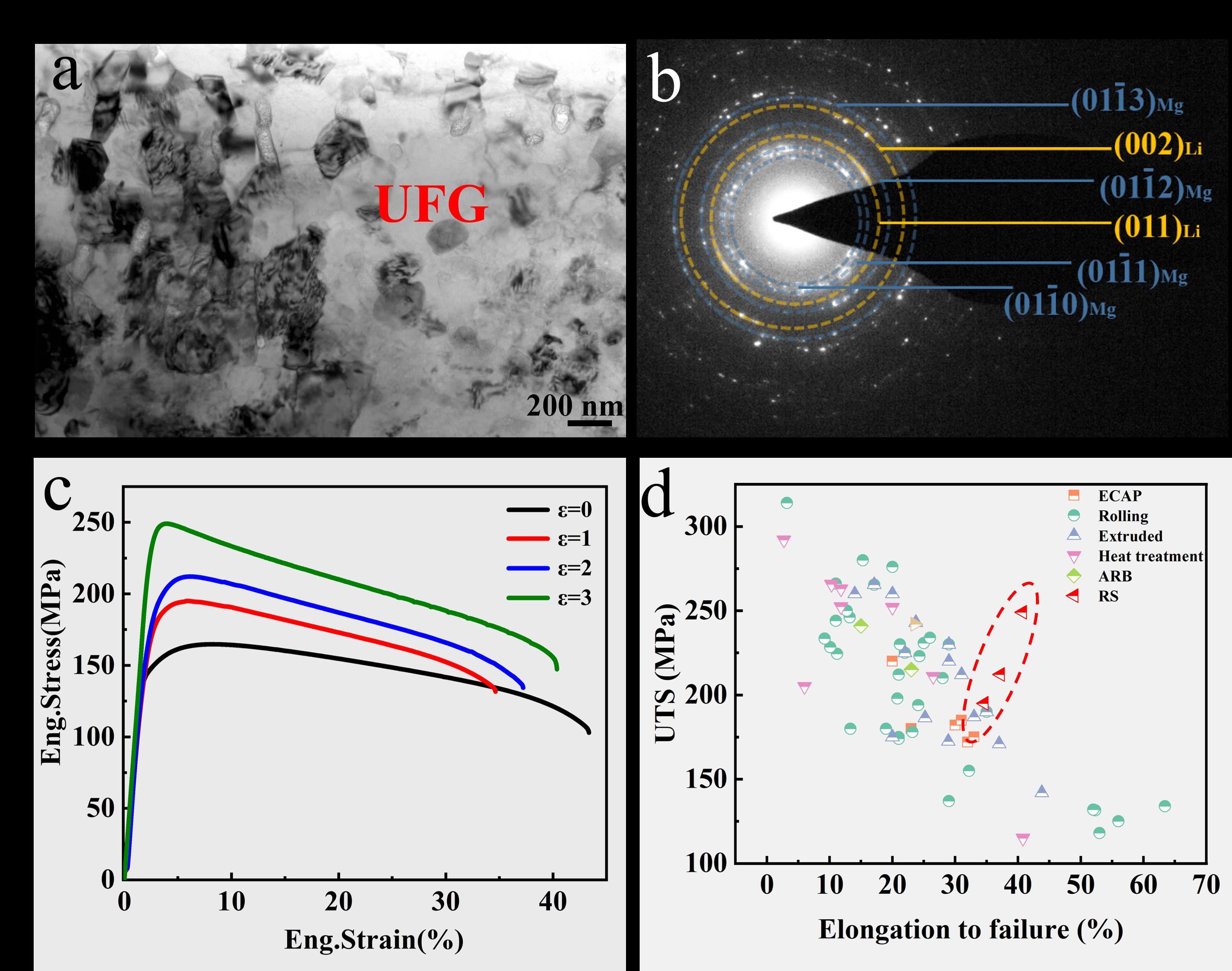

为获得综合力学性能最佳的镁锂合金,我们另外选取了Mg-10Li-3Al-3Zn双相镁锂合金,利用旋锻工艺对其进行多道次大应变量的变形,将α-Mg和β-Li两相均细化至超细晶,最终获得了抗拉强度约为250 MPa,断裂延伸率达到40%的大块镁锂合金(图4)。根据图4d和其他文献中镁锂合金性能的对比,可以发现我们制备的双相镁锂合金具有优越的综合力学性能,甚至突破了强度-断裂延伸率的倒置关系。

图4 (a) 双相镁锂合金旋锻样品的微观组织 (b) 对应的电子衍射花样(c) 原始和旋锻样品的工程应力-应变曲线 (d) 旋锻样品与文献中Mg-Li-X合金(X:合金元素)的力学性能对比

(三)旋锻技术和挤压工艺比较的优缺点

目前工业化镁锂合金棒材的主要制备工艺为挤压,旋锻工艺与之相比较其优缺点如下:

挤压是一种将材料放入挤压筒后,在挤压筒一端施加压力,使挤压材料通过模孔成形的一种压力方法。挤压终了时所留的压余和缩尾为固定损失,仅压余 量 一 项 就 占 坯 料 质 量 的 10%~15%。 正挤压时, 因坯料长度受到限制 (一般坯料长度与直径之比不超过3~4), 又不能通过增加坯料长度来减少固定的压余损失, 所以金属的废料损失较大,成品率较低。而旋锻技术加工的材料良品率可达100%,能够显著提高成品率;

挤压工艺的突出特点是高温、高应力和高摩擦,因此能耗较高;较多的辅助工序也使得生产效率较低。而旋锻工艺由于其特殊的应力状态(多向压应力),在变形过程中无需热处理,因此可以节约大量能源,降低成本,并缩减了产品生产周期;

目前挤压制备的镁锂合金性能表现一般,挤压过程的高温使得合金晶粒发生再结晶与长大,降低了强度。而旋锻工艺制备的镁锂合金性能具有明显的优势,在工业应用中具有巨大的潜力;

旋锻工艺需要数台设备串联,因此需要足够的生产空间;但同等应变需求下,其加工道次较少,且一旦投入使用,可以快速连续进行生产,因此成本会远低于现在工业用的挤压技术;

最终产品需要各项标准后,即可销售。

(四)高强超轻镁锂合金产能和投资规模

1.设备造价1000万元,每天2班制,约3000吨/年。

2.设备造价1500万元,每天2班制,约7000吨/年

(五)产业化过程

1. 建立生产线

2. 通过镁锂合金材料国家标准《镁锂合金铸锭》(GT/T 33141-2016)和《变形镁及镁合金牌号和化学成份》(GT/T5153-2016)等标准后,即可参与市场招标

(六)国内类似企业

1. 西安四方超轻材料有限公司

2. 郑州轻研合金科技有限公司